梳棉机机后气流控制及不同机型的工艺调整

时间: 2023-11-21 21:18:51 | 作者: 安博体育官网

梳棉机的梳理作用主要在给棉刺辊工作区和锡林盖板工作区来完成,原棉中的杂质和疵点在开清棉工序去除率可达左右,部分体积较小、质量较轻的粘附性杂质夹杂在棉层中。刺辊工作区的最大的作用是对棉层进行分梳除杂,尽量排除残留在纤维层中的杂质疵点,并尽可能多地回收可纺纤维,防止击碎杂质及产生棉结,刺辊工作区分梳除杂作用的发挥效果,直接影响每克生条中的结杂数量和以下的短绒含量百分率,刺辊工作区的分梳作用主要是在给棉板与刺辊和预分梳板之间进行的,除杂作用在给棉板与除尘刀(第一落杂区)和除尘刀与小漏底之间(第二落杂区)完成。在一般的情况下,经刺辊分梳后的单纤维率可达

要想保证梳棉机良好的分梳质量,除了要保证良好的机械运作时的状态外,还要着重关注气流的控制。通过不同的速度配比,齿密搭配,更需要对气流做到合理的切割与分配,对刺辊工作区较为复杂的气流运作时的状态做多元化的分析和调整,利用气流的切割来控制机后的分梳除杂效率及落棉量,并尽量回收可纺纤维,以达到提升产品质量和减少落棉的目的。

给棉刺辊工作区的分梳过程是由喂入端最先开始的,高速回转的刺辊利用针齿对给棉罗拉与给棉板共同握持的棉层依序完成分梳,在梳棉机整个分梳过程中,理想的分梳状态是将棉层分解为单根纤维,虽然给棉刺辊工作区的分梳作用是初步的,尚未达此理想状态,而且并且要进行除杂作用,但其梳理质量却直接影响到锡林盖板工作区的分梳质量,并且对生条质量、除杂效率、机后落棉及纤维收到损害的程度具有至关重要的作用。

棉层经过给棉罗拉与给棉板最紧握持点,缓慢地喂入到刺辊针齿的作用弧内,刺辊以较高的回转速度对棉层进行分解和梳理,刺辊与给棉罗拉速度相差在千倍以上,棉层被分解为单纤维的机率较高,但仍含有部分束状纤维。完成初步梳理后的纤维被转移给锡林针面,进入锡林盖板工作区进行细致梳理。握持分梳有两种给棉方式,一种是传统的逆向给棉方式,即给棉板在下、给棉罗拉在上的给棉方式,给棉罗拉多为沟槽式。另一种是顺向给棉方式,即给棉罗拉在下、给棉板在上的给棉方式,也称为倒置式给棉,给棉罗拉多为锯条式,对纤维进行多点交叉柔和握持、喂入均匀,纤维损伤较少,是较为先进的给棉型式。

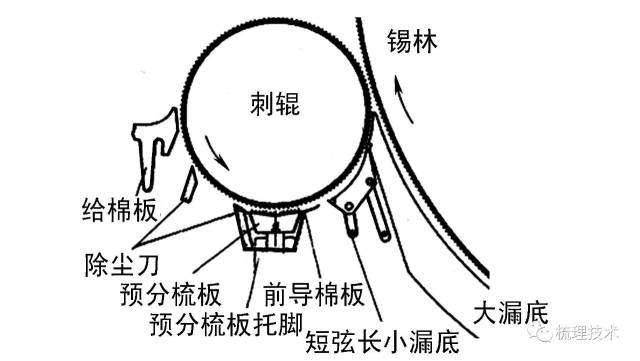

纤维在刺辊与预分梳板之间受到的分梳作用是自由分梳。预分梳板根据机型不同,有单、双组配置,是一种十分有效的分梳手段。预分梳板的针齿较矮且无容纤量,梳理效果较粗放,因此这种梳理型式称为“预分梳”,这种梳理方式增强了刺辊工作区的梳理质量,特别是位于喂入棉层里层的纤维束和小棉块,在刺辊梳理过程中受到的梳理度较弱,而预分梳板则弥补了这一弱点。这种分梳作用可使纤维束数量减少,纤维束长度变小,使夹杂在纤维束内的部分杂质疵点被剥离,除杂效率和分梳质量都得了提高,减轻了锡林盖板工作区的负荷,为提升产品质量奠定了基础。

刺辊工作区的除杂作用主要发生在给棉板和除尘刀及除尘刀与小漏底之间的两个区域,前者称为第一落杂区,后者称为第二落杂区,同时小漏底的尘棒间隙和网眼中也有部分短绒和尘屑排入后车肚。较重的杂质离心力大,容易脱离锯齿而落下,长而轻的纤维则因离心力小,不易落下。在通过除尘刀时,受到隔距及气流的双重控制,露出锯齿的纤维尾部受除尘刀的托持作用,杂质则被除尘刀阻挡并击落。由于刺辊工作区拥有非常良好的分梳作用,纤维和杂质得到充分的分离,特别是安装了刺辊预分梳板后,刺辊工作区的分梳与除杂的优势越来越明显,由于刺辊与预分梳板之间的隔距较小,在束状纤维得以分解的同时,夹杂在纤维束中的杂质也会暴露并排除。在一般的情况下,刺辊部分可以去除棉层含杂率的50%~60%,而落棉含杂率可达40%~50%。后车肚的落棉量直接影响产品制成率,因此要想有效控制落棉率,就必须掌握机后气流的变化规律与趋势。

当刺辊回转时,刺辊表面因摩擦而带动一层空气流动,由于空气分子的粘度与摩擦,里层空气带动外层空气,层层带动,在高速运转的刺辊表明产生气流层,称为“刺辊气流附面层”。

因为纤维长度与重量的关系,使纤维随刺辊的高速运转而附着于刺辊气流附面层的里层,而较短纤维受到刺辊离心力的作用逐渐脱离纤维层,而附着于附面层外层,随气流流动或在运动中被抛离。而质量较重的籽屑与杂质,则因为离心力的作用被抛离附面层,或与部分短纤维一起被除尘刀击落成为落棉。

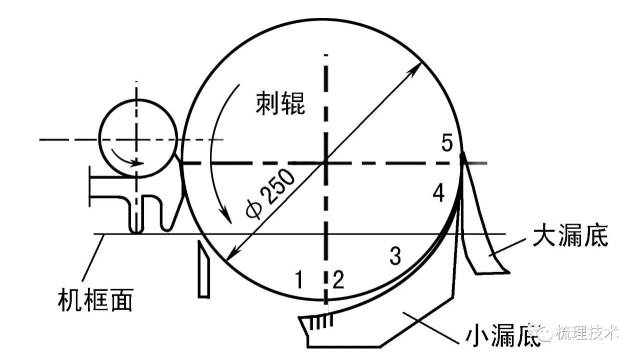

气流附面层的论述多见于国内,日本与台湾的梳理界学者,则是以空气密度与重力加速度来求证刺辊气流层的形成和变化,并以自由落体方式求证计算出一个测定值(见图1)。论述不同,异曲同工。

刺辊携带气流通过给棉板与刺辊隔距点时,因隔距较小且有棉层阻隔,形成气流阻隔,此处即为刺辊气流附面层的起点,以FA203A型梳棉机后部工艺为例,从给棉板隔距点至除尘刀处为第一落杂区(图2中的a),以除尘刀高出机面8 mm,与机架角度90度计算,长度约为66 mm,由除尘刀(或托棉板)到小漏底入囗处为第二落杂区(图2中的b),长度约为30~50 mm(用除尘刀时)或15~35 mm(用托棉板时),由于除尘刀高低及角度变化,两落杂区长度会互有增减。现以A186系列梳棉机为例探讨各落杂区的作用:

第一落杂区:自刺辊与给棉板隔距点起到除尘刀处,气流附面层逐渐增厚,带动的空气流量慢慢的变多,受刺辊离心力的作用影响,较大及体积较重的籽屑与杂质被抛出,或被除尘刀击落成为落棉。其中体积较小或质量较轻的杂质和疵点则悬浮于附面层内随气流运动,由于附面层带动的气流量增加,给棉板下方会补入气流,对附面层中的纤维有一定的托持作用,经除尘刀切割变薄的附面层,进入第二落杂区后附面层逐渐增厚。

第二落杂区:该落杂区较长,随着附面层的厚度变化,到小漏底入囗处气流被切割,部分重量较轻、体积较小的短纤维和较小的杂质疵点,会在小漏底入囗处排除并进入车肚成为落棉。

除尘刀:在除尘刀与刺辊隔距点位置,只有少量气流携带纤维通过除尘刀进入第二落杂区,大部分气流携带尘杂和短绒被除尘刀切割和击落,部分气流越过刀背重新补入附面层。需要非常注意的是,当除尘刀与刺辊隔距设定为一常数时,无论如何调整除尘刀的高低及角度,较大杂质和疵点的排除量变化不大,但因为除尘刀的高低及角度不同,会影响第一、二落杂区长度的变化,因此短纤维及细小杂质的排除量却有很大差异。

小漏底入口:气流通过除尘刀后,与除尘刀刀背补入的气流汇合,附面层又逐渐加厚,经过小漏底入囗时气流重新被切割,附面层外层附着的杂质疵点及短纤维被小漏底入囗阻隔而成为落棉,小漏底入囗处隔距的大小决定了附面层切割的厚度。

小漏底出囗:大小漏底接囗处要平齐,保证气流畅通、不产生涡流,刺辊气流与锡林气流在大小漏底出囗处汇合于一处继续流动。

要求握持牢靠,一定要保证给棉罗拉与给棉板状态良好,无毛刺、无弯曲,加压一致,喂入的棉层结构良好,厚薄均匀。

刺辊速度高分梳度好,但易造成纤维损伤,过高的刺辊速度也不利于向锡林转移。以纺纯棉为例,锡林与刺辊线优化给棉板与刺辊隔距

给棉板与刺辊隔距不宜过小,现在原棉都会存在成熟度差、短绒含量较高,过小的隔距和过高的刺辊速度,都是梳棉机生产中短绒上升的一个主要的因素,刺辊工作区的梳理是较粗放的,不必过于追求刺辊区的单纤维率,细致梳理应该在锡林盖板工作区完成。

要提高刺辊工作区的分梳除杂质量,除了配置合适的刺辊刺条外,还必须要适时更换刺辊针布,保证刺辊针布拥有非常良好的锋利度、光洁度和平整度。

由此看出,梳棉机刺辊工作区气流的变化与落棉量紧密关联,通过调整除尘刀的高低及角度,改变第一、二落杂区的长度,能够达到控制落棉数量与落棉质量,提高除杂效率,尽可能回收可纺纤维的目的。刺辊附面层的调整目的是要排除不适合纺纱的短纤维和杂质疵点,同时最好能够降低落棉,尤其是要最好能够降低纤维的损伤及杂质的破碎。因而要根据原棉状况及所纺纱线支数、

A186小漏底型梳棉机第一落杂区主要排除较大杂质和部分短纤维。除尘刀有击落杂质,托持纤维以及分配第一、二落杂区长度的作用,并能改变纤维和杂质的运动轨迹。高度、角度的设定以第一落杂区长度和气流调整需求而定,增加第一区的长度能够保证杂质抛出的必要时间,并增加第一落杂区附面层的厚度。除尘刀安装角度较大,刀背对气流阻力较小,气流流动畅通,回收通道小,有利于小漏底入口处的回收作用。除尘刀至刺辊隔距与击落杂质和托持纤维作用有关,并对第一、二落杂区内的落棉量有很大关系,在机械状态正常的情况下,隔距宜偏紧掌握。

除尘刀至小漏底入囗处为第二落杂区,是刺辊工作区的主要落杂区,其落杂内容是小部分大杂和大部分细小杂质、短纤维,第二落杂区附面层厚度大于小漏底入囗隔距,附面层在入口处被切割,其中悬浮的杂质、疵点和短绒被排入车肚。小漏底与刺辊间隔距的工艺技术要求是:小漏底至刺辊间的隔距自入囗至出囗逐步收紧,并能顺利地排除短绒和尘屑。入囗处隔距的大小决定了进入小漏底气流量的大小和落棉量大小,出口隔距的大小会对刺辊与锡林三角区的静压产生一定的影响,隔距设定尽量以收紧为宜,一般为0.8~1.1 mm

8 mm,小漏底出囗0.8 mm,此时第一落杂区的长度为49 mm,第二落杂区的长度为97 mm。5.2 FA231A单组预分梳板型梳棉机FA231A单组预分梳板型梳棉机在刺辊下方加装了预分梳板,增强了刺辊工作区的梳理度,特别是位于喂入棉层里层的纤维束和小棉块在刺辊梳理中受到较弱的梳理作用,预分梳板可以弥补这一缺陷,同时这种预分梳作用可使进入锡林盖板工作区的棉束数和棉结数减少,减轻了锡林盖板工作区的针面负荷。

除尘刀及第一落杂区调整与A186型梳棉机相同。第二落杂区长度为50~63 mm

5~33 mm,气流附面层经固定除尘刀切割后,进入预分梳板除尘刀进行二次切割,第二除尘刀隔距略大于第一除尘刀,防止有效纤维因气流受阻而成为落棉。细小杂质及短绒在此区域被抛出或被预分梳板除尘刀击落,纤维进入预分梳板针面梳理,由预分梳板表面的锯齿对棉束和纤维进行自由分梳。预分梳板与刺辊隔距设定为1 mm

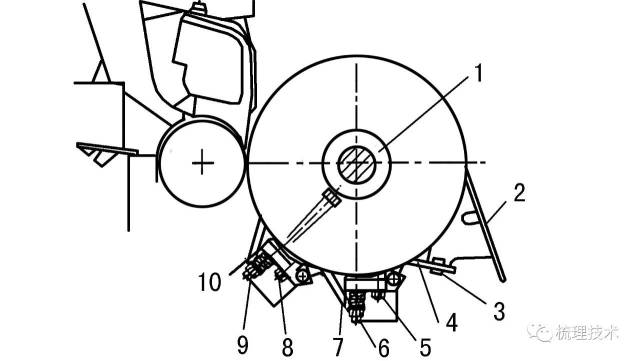

1 mm,托棉板到刺辊隔距2 mm,小漏底到刺辊隔距1 mm。此时第一落杂区长度44.6 mm第二落杂区50~63 mm第三落杂区5~33 mm。5.3 FA224双组预分梳板型梳棉机FA224双组预分梳板型的梳棉机,预分梳板和三角罩板处各配有一把除尘刀,给棉方式一般为倒置式给棉,机内三个落杂区有强力除尘系统完成。附面层经过第一除尘刀时进行第一次切割,较大的杂质由除尘刀击落,纤维进入预分梳板齿间进行预分梳,预分梳板后部装有活动托棉板,可在线调节落棉量。纤维层经过第一预分梳板梳理后进入第二除尘刀进行第二次气流切割,第二除尘刀隔距大于第一除尘刀,防止有效纤维被击落,纤维层进入第二预分梳板齿间进行梳理,第二预分梳板到刺辊的隔距小于第一预分梳板,第二预分梳板落棉调节方法与第一预分梳板相同,纤维层进入第三除尘刀进行第三次气流切割,第三除尘刀隔距大于前两组除尘刀隔距,防止气流受阻产生落白花现象,纤维层经过第三除尘刀后进入三角罩板区,刺辊工作区气流与锡林气流汇合,并将纤维转移给锡林针面。因为该机型预分梳区域和刺辊基本为同心圆设计,气流附面层特征不明显,工艺调整较方便,两组预分梳板隔距按渐紧工艺配置,防止因隔距过紧而形成纤维损伤,第一除尘刀隔距设定的重点是击落较大杂质,第二除尘刀隔距设定的重点是排除细小杂质或短绒,第三除尘刀隔距设定的重点是顺畅气流及排除部分短绒,防止纤维层通过三角罩板区域气流受阻,产生涡流而落白。

双组预分梳板机型与单组预分梳板或小漏底机型最大的不同之处在于落棉形式的不同,由自由落体式落棉改为强力除尘式落棉,落棉调节为在线调节,减轻了劳动强度,使附面层切割设计的调节更简单快捷。

1 mm,第三除尘刀40英丝,三角罩板0.7 mm。6刺辊工作区的纤维转移和分解为了确认和保证刺辊工作区纤维的顺利转移,刺辊至锡林间的隔距设定一般较小。刺辊与锡林针面的隔距越小,纤维转移效果越好,刺辊至锡林间隔距一般设定为7

影响纤维转移的因素还有刺辊针布的规格(如材质、工作角等)、刺辊针布的锋利度及光洁度,

虽然纤维在刺辊工作区的梳理是初步的,但是其单纤维率的高低对锡林盖板工作区的梳理质量有重要影响,随着刺辊预分梳板的普及应用,经刺辊梳理单纤维率得到进一步提升,因为预分梳板对纤维束的分解能力较好,可以适当放大刺辊至给棉板的隔距,减少纤维在刺辊与给棉板最

梳棉工序是落棉最多的工序之一,而刺辊工作区落棉的数量和质量,对最终产品的质量及成本都有直接影响,在保证分梳质量的前提下,合理控制落棉率、提高落棉质量是梳棉机刺辊工作区最重要的任务。

声明:该文观点仅代表作者本人,搜狐号系信息发布平台,搜狐仅提供信息存储空间服务。