原标题:纺织厂450万元上马自动穿综机:一天穿综24万根,堪比20工人一天的工作量!

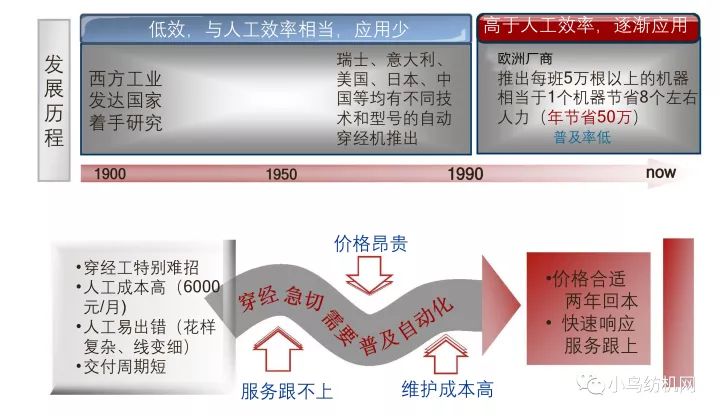

近年来高速织机在织布厂中得到了广泛的应用,而且,随着纺织市场的竞争日益激烈,订单呈现出小批量、多品种、高难度、交货紧的状况,手工穿经速度与现代高速喷气织机的生产和订单需求不相匹配的问题突显。且近期随着纺织行业出现了招工难的现象,使得全自动穿经机优点更明显。早在上个世纪,西方工业发达国家就开始 研究穿结经机械化问题,先后有各种型式自动穿经机、结经机的发明。

自动穿经机作为一种新型的自动化程度很高的穿经设备,近几年已经逐步开始应用于一些优质企业。它的速度和穿经质量与原来的手工穿经形成了强烈的对比,也配合了现代纺织行业的发展需求。一个现代化的纺织企业,单纯地靠手工穿经,对现在的订单形势已造成制约,严重影响了纺织企业的市场竞争力。

今年以来,黄山经济开发区各重点企业全力以赴抓生产、拓市场、增效益,开足马力,抢占发展先机,力争实现首季“开门红”。

【记者出镜】我现在是在黄山联强纺织有限公司的智能化车间里,我身旁的这台机器是从法国进口的自动穿综机,它的引进使穿综效率得到极大提升。

“穿综”就是用穿针把经轴上的毛纱一根一根穿到综框上的综丝眼中,它是上织机前的最后一道工序,以前基本由工人手工完成,速度较慢,去年下半年,公司投入450万元引进了两台自动穿综机。

【黄山联强纺织有限公司厂长助理 赵剑红】如果说我们人工20个人一天穿综24万根左右,这台穿综机只要两个人操作一天也能够达到24万(根)产能,对我们来说的话降低了人工成本。

“机器换人”,生产效率极大提升,为企业下一步扩大规模打下了基础。目前,公司的7号厂房正在建设中,预计3月份将陆续投产,投产后公司年总产值将增加两个亿左右。据公司制作负责的人介绍,2018年开年,公司制作、销售形势良好。

【黄山联强纺织有限公司厂长助理 赵剑红】 2018年到目前为止一月份到现在今天已经15号,已经接了900万米订单,订单已经排到5月份左右。

目前,恒力在织造板块引进行业领先的自动穿综机、自动分绞机,打造智能化生产车间,使人力成本节省80%,效率提升700%。以前一个工人穿一个盘头需要6小时,复杂花型需7小时。现在机器人穿一个盘头仅需45分钟,而且精准零误差。

“做工厂既要有未来理念,又要把眼前的事情做到极致,所以恒力一贯强调‘用未来的理念将眼前的事情做到极致’”。恒力集团副总经理陈秋荣透露,近年来,恒力进行工厂智能化改造,通过“机器换人工”“自动换机械”“成套换单台”“智能换数字”等方式,把车间打造成“机器人的世界”,把企业的发展模式从“人口红利”向“技术红利”转变。

“进口设备买来很容易,但恒力通过引进消化再创新,形成自有的先进的技术。不仅生产上了规模,更掌握了核心技术,这样在行业内才有话语权。”陈建华说。

2017年,恒力集团织造企业总产量同比增长10.2%,台机创利、人均创利在历史最好水平基础上再创新高。经过多年发展,恒力的织造产品适合使用的范围,由原来单一的里布拓宽到服装面料、家纺、医用、车用、军用、工程用和户外等领域。

超前的意识和对细节的关注,使恒力的织造产业取得了行业领头羊。为了突破传统纺织业生产经营中的管理软肋,恒力织造又在业内首开“大数据”应用先河,建设“云纺织”大数据资源共享平台。

记者在织造车间看到,首批2057台织机已全部安装了数据采集器,每台机器生产的数据集中到资源共享平台,把传统织造变成全流程信息化、数据化管理。

“平台实现了订单数据一键输入全流程分享,生产订单生产信息扫码管理,做到了数据分析可追溯,成本管控更明了,工艺参数标准化,效率对比可视化。”恒力集团总经理助理郭昱君说,让无声的数字变成了说话的依据,使得员工的积极性更高了,产品质量更好了,设备效率提升了2.1%。

只有源数据扎实了,才能有望推进第二步的智能织造。接下来,恒力织造将实现数据共享全覆盖,通过搭建“互联网+纺织”交易买卖平台,打造纺织行业智慧工厂。

2000年,恒力接到某国际知名服装品牌的面料供应订单,原本想好好“表现”,但织造过程中,国外供应商对原料一再提价,生产的全部过程中断丝现象频发。

最终,订单虽顺利交付,但也让陈建华吃一堑长一智:“上游原料如不能把握在自己手中,很多时候就会受制于人。”

2002年,恒力进军化纤业。短短几年,不仅彻底摆脱国外对纺丝原料的控制,还抢占了海外超亮光丝高端市场。

“做了纺丝后,我们还需要继续向前。”正是陈建华这种不服输的劲,恒力在持续做精化纤和织造产业的同时,坚定全产业链发展的策略,向着上游继续迈进。

2010年,恒力到国家重点支持的七大石化产业基地之一的大连长兴岛(西中岛)石化产业基地,投资建设石化产业园。短短17个月,便建成世界上产能最大、工艺水平最先进、综合配套最齐备、产品质量最好的PTA工厂,创造了被同行称为不敢相信的“恒力速度”。

“民企最大的优势是效率,一个电话能解决的绝不碰头聊,能够在现场解决的不去办公室,三句话能处理的绝不到会议室。”陈建华说,当时,恒力的纺丝、PTA虽已走在全球前列,但更上游产品芳烃的国产化还不到50%,定价权依旧掌握在外国人手上。

依旧凭着那股劲,恒力开始进军石油炼化领域,打造2000万吨/年炼化一体化项目。

这个项目是国家在炼业对民企放开的第一个重大炼化项目,更是国家七大石化产业基地中推进速度最快的项目,高峰期实施工程人员将达4万人。今年10月投料试生产后,恒力将实现“原油-芳烃-PTA-聚酯-纺丝-织造”的完整产业链。

小编说:随着纺机自动化的深入,全自动纺机、大数据智能纺织工厂将成为未来主流纺织工厂。工业现代化以后,大部分纺织工人将从劳动密集型岗位转向技术工人,所以纺织人跟上时代列车才能不被社会所淘汰!

上一篇:宇新股份: 2022年度向特定目标发行A股股票预案(四次修订稿)

下一篇:教育视频