收拾是织部的最终一道工序,不只要确保出厂制质量量契合国家规范(或部标、企标),并且还应正确的反映出各道工序的质量状况,找出质量要害,并按规则进行开剪和整修,进步棉布一等品率。

①验布。按质量衡量原则逐匹查验评分,并在疵点处穿上符号色线,遇有连续性疵点,及时告诉有关部门。

③烘布。对回潮率过大(一般在10%以上)的布疋,要进行烘布,避免在仓中发霉。

④折布。将织物按规则的折幅(一般为1米)规整分层折叠成匹,便于计数成包。

⑤分等。依据验布查验评分色线,累计每匹总分数,按规范评等,并在规范答应范围内,对不能返修的大疵点开剪(送印染厂加工的坯布可假开剪),使棉布升等。记载个人产值质量状况,交有关车间或技术部门分析研究。

⑥整修。对带疵点的织物,进行恰当修、织、洗,做到不带疵点出厂,一起对整修后的布疋给予升等。

⑦打包。按规范规则分等拼件,将规则数量的布疋紧缩捆扎成包,并刷上棉布规范、长度、等级及出产厂的标头。

国产收拾设备的幅宽有110,130,160,180厘米等,有必要与常常出产的织物幅宽相适应。

验布的意图是按规范规则,把布疋上的疵点逐个查看出来。因而,验布工应熟练掌握规范,尤其要紧记外观疵点标样及评分办法,掌握住常出疵点产生规则,做到评分精确,不漏验。一起对部分小疵点在或许条件下,及时给予铲除,对查出的疵点用酸性染料标上记号(用户如不答应布面有色记,则不可在布上画记号),并按评分拴上色线。凡发现连续性疵点,应及时将机号、疵点状况告诉织布车间。

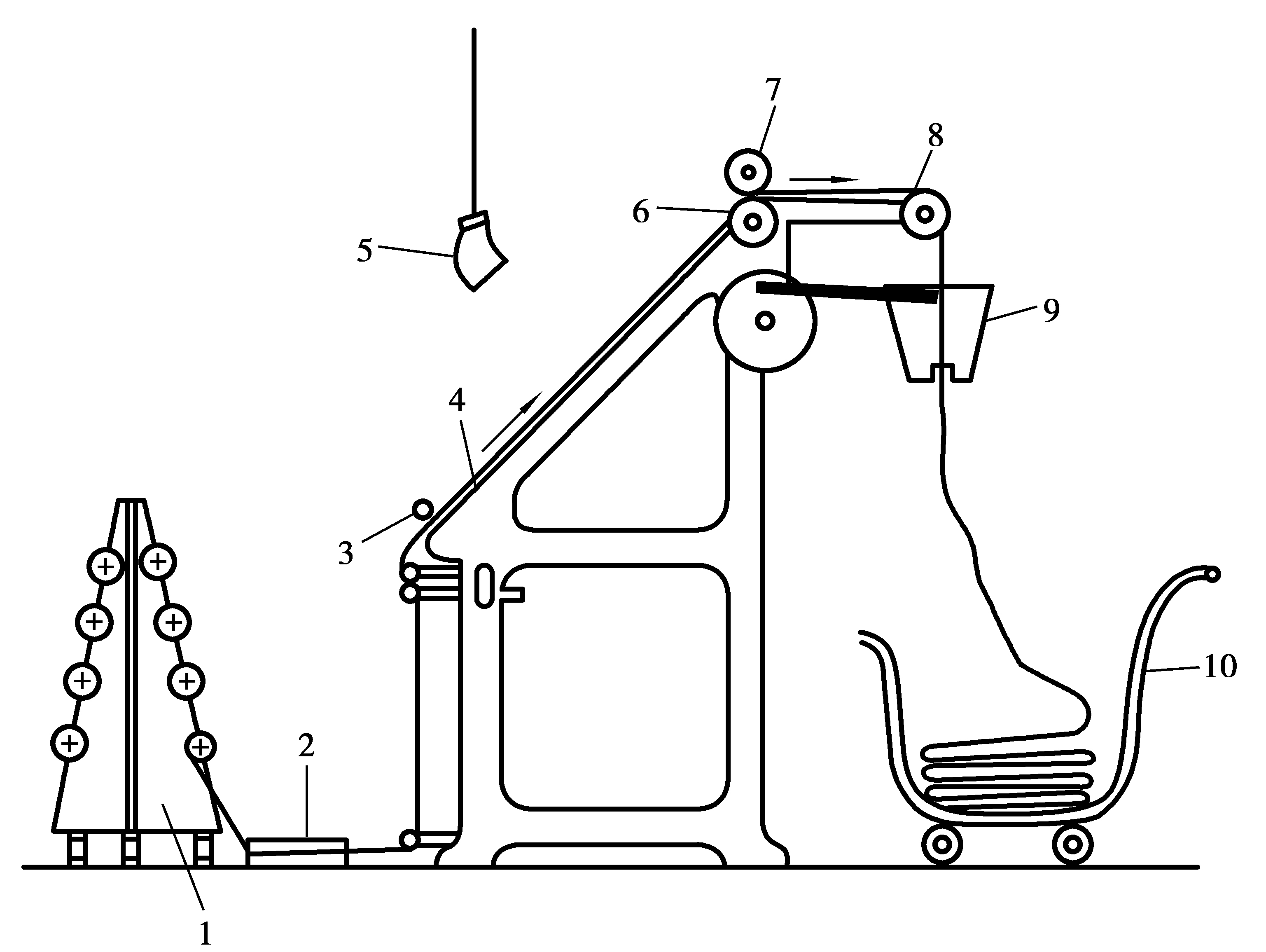

验布机类型较多,目前国内遍及选用的是国产G312型验布机,如图7.1所示。

织物由运布车1的木轴上退解下来,绕过踏板2的下方,经历布台4,从胶皮压辊7、拖布辊6之间经过,最终经导辊8,支配器9将布前后摇摆导入支布车10中。

拖布辊6外表缠绒布,直径为114.3毫米,每分钟55.7转,折合线毫米,外包橡胶,以增加对织物的握持力。为使被查验过的一段织物能及时倒回复查,验布车上设有倒顺车设备。它的运动是经过开关杆3左右横动,操控齿轮离合器,或用电机倒顺转设备,使拖布辊6顺时针或逆时针滚动,然后拖动布面行进或倒回。

验布应具有适合的光线,大多数厂都选用上灯火,即灯具5置于验布台上方。这时,验布台面应喷黑色喷漆。也有的厂选用下灯火验布,它将灯具置于验布台下方,验布台面放置磨砂玻璃,光线从布下透过,观看布面疵点很明晰,这种验布办法还需将室内天窗用蓝色喷涂挡光。为避免漏验,也可用下灯火和上灯火两次查验。

验布速度一般为15~20米/分。每台验布机可验60~100台布机出产的棉布。